โรงงานอุตสาหกรรมในปัจจุบันต้องเผชิญกับความเสี่ยงด้านความปลอดภัยหลายประการที่อาจก่อให้เกิดอุบัติเหตุและความเสียหายต่อชีวิตและทรัพย์สิน ท่ามกลางความเสี่ยงต่างๆ หนึ่งในความเสี่ยงที่อันตรายและร้ายแรงคือปัญหา แก๊สรั่วในโรงงาน ซึ่งไม่เพียงแต่นำไปสู่อุบัติเหตุร้ายแรง เพลิงไหม้ หรือการระเบิดที่ส่งผลกระทบต่อผู้ปฏิบัติงาน เครื่องจักร และทรัพย์สินของโรงงานเท่านั้น แต่ยังอาจส่งผลกระทบต่อชุมชนรอบข้างและสิ่งแวดล้อมในวงกว้างอีกด้วย

ดังนั้นการทำความเข้าใจถึง รู้สาเหตุ ผลกระทบ และการป้องกันเมื่อเกิดแก๊สรั่วในโรงงานอย่างการลงทุนใน ระบบตรวจจับแก๊สรั่ว หรือระบบที่ช่วยลดความเสี่ยงที่ทันสมัยและมีประสิทธิภาพ จึงเป็นสิ่งจำเป็นสำหรับผู้บริหารโรงงานที่ต้องการรักษามาตรฐานความปลอดภัยสูงสุด เพื่อให้มั่นใจว่าระบบและอุปกรณ์ที่เกี่ยวข้องกับความปลอดภัยอยู่ในสภาพที่พร้อมทำงานก่อนเกิดเหตุการณ์ไม่พึงประสงค์ โดยเน้นที่การป้องกันเชิงรุก ไม่ใช่แค่การตอบสนองเมื่อเกิดเหตุแล้วเท่านั้น

สาเหตุหลักของแก๊สรั่วในโรงงานอุตสาหกรรม

อุบัติเหตุแก๊สรั่วในโรงงานอุตสาหกรรมสามารถเกิดขึ้นได้จากหลายสาเหตุ โดยเฉพาะอย่างยิ่งความผิดพลาดในการดำเนินการ ซึ่งผู้บริหารโรงงานจำเป็นต้องเข้าใจเพื่อวางมาตรการป้องกันที่เหมาะสม

- ข้อผิดพลาดในการขนย้ายและจัดเก็บ – ความผิดพลาดในการจัดเก็บ บรรจุ และขนย้ายแก๊สเป็นหนึ่งในสาเหตุสำคัญของแก๊สรั่ว โดยเฉพาะการจัดวางถังแก๊สในพื้นที่ไม่เหมาะสม หรือการขนย้ายโดยไม่ระมัดระวังมากพอ ส่งผลให้ถังแก๊ส หรือบรรจุภัณฑ์เสียหาย

- อุปกรณ์บกพร่องและชำรุด – การชำรุดของอุปกรณ์ต่างๆ เช่น วาล์วรั่ว ท่อส่งแก๊สแตก หรือถังเก็บแก๊สเสียหาย เป็นสาเหตุของแก๊สรั่วที่พบบ่อย ซึ่งอาจมีสาเหตุมาการขาดการบำรุงรักษาที่เหมาะสม หรืออายุการใช้งานที่ยาวนานทำให้อุปกรณ์เสื่อมสภาพและเกิดการรั่วซึมโดยไม่ทันได้สังเกต

- การใช้งานอย่างไม่ถูกวิธี – ในบางครั้ง อาจมีกรณีที่แก๊สรั่วจาก Human Error หรือความผิดพลาดของมนุษย์ เช่น กรณีที่พนักงานเผลอลืมปิดวาล์วถังแก๊สหลังใช้งาน หรือการติดตั้งในพื้นที่ที่ไม่เหมาะสม

สาเหตุที่ได้ยกตัวอย่างไปข้างต้นล้วนอาจเกิดขึ้นได้ทุกเมื่อ ไม่ว่าจะเป็นโรงงานผลิตขนาดเล็ก หรือโรงงานอุตสาหกรรมขนาดใหญ่ที่มีระบบซับซ้อน ดังนั้นการวางแผนรักษาความปลอดภัยหรือการติดตั้งแก๊สดีเทคเตอร์ (Gas Detector) จึงเป็นเรื่องสำคัญที่ไม่ควรมองข้าม

โรงงานประเภทใดที่ควรติดตั้งระบบตรวจจับแก๊สรั่ว

- อุตสาหกรรมปิโตรเคมี น้ำมัน และแก๊ส

อุตสาหกรรมนี้มีความเสี่ยงสุดที่จะพบกับเหตุการณ์แก๊สรั่ว เนื่องจากต้องจัดการกับแก๊สและสารไวไฟเป็นประจำ เช่น สารไฮโดรคาร์บอน เอเทน มีเทน คาร์บอนมอนอกไซด์ ไฮโดรเจนซัลไฟด์ และไฮโดรเจนฟลูออไรด์ โดยกระบวนการที่มีความเสี่ยงอาจมีตั้งแต่การดำเนินงานการกลั่น ไปจนถึงการขุดเจาะบนฝั่งและนอกฝั่ง รวมถึงสถานีคอมเพรสเซอร์

- อุตสาหกรรมเภสัชกรรม

โรงงานผลิตยาต้องรับมือกับสารอินทรีย์ระเหย (VOCs) แก๊สมีเทน ตัวทำละลาย ซิลิโคน ออกซิเจน และเอทิลีนออกไซด์ ซึ่งอาจก่อให้เกิดอันตรายหากรั่วไหลหรือจัดการอย่างไม่ถูกวิธี โดยพื้นที่เสี่ยงหลักคือสถานที่ที่มีกระบวนการแปรรูปทางเคมี โกดังจัดเก็บสารเคมี และพื้นที่ที่มีการปล่อยสารระเหย

- อุตสาหกรรมบำบัดน้ำเสีย

โรงงานบำบัดน้ำเสียต้องจัดการกับแก๊สหลายชนิดที่เกิดจากกระบวนการบำบัดน้ำเสีย อาทิ VOCs แก๊สมีเทน ซัลเฟอร์ไดออกไซด์ คลอรีน ไฮโดรเจนซัลไฟด์ แอมโมเนีย โอโซน และออกซิเจน ไม่ว่าจะเป็นการดำเนินการเกี่ยวกับน้ำนิ่ง ถังและท่อระบายน้ำแบบปิด และสถานีสูบน้ำ

- อุตสาหกรรมทั่วไปและกระบวนการทางเคมี

โรงงานประเภทนี้ต้องจัดการกับมีเทน ไอระเหยไวไฟ VOCs ไฮโดรเจนคลอไรด์ คาร์บอนมอนอกไซด์ และอื่นๆ โดยจุดเสี่ยงคือระบบขนส่งแก๊ส ระบบปั๊มและท่อ รวมถึงห้องปฏิบัติการที่มีการใช้งานแก๊สประเภทต่างๆ

- อุตสาหกรรมอาหารและเครื่องดื่ม

แม้จะดูปลอดภัยกว่าอุตสาหกรรมอื่น แต่โรงงานอาหารก็มีความเสี่ยงจากคาร์บอนมอนอกไซด์ คาร์บอนไดออกไซด์ แอมโมเนีย คลอรีน และซัลเฟอร์ไดออกไซด์ ที่เกิดจากเครื่องทำความเย็นและกระบวนการฆ่าเชื้อในผลิตภัณฑ์ต่างๆ

ผลกระทบร้ายแรงจากแก๊สรั่วต่อโรงงาน

เหตุการณ์แก๊สรั่ว หากตรวจพบได้ช้า หรือไม่ถูกจัดการอย่างเหมาะสม อาจก่อให้เกิดผลกระทบต่างๆ ตามมา ไม่ว่าจะเป็นอันตรายต่อพนักงาน สถานที่ และทรัพย์สิน

โดยมีผลกระทบที่เจ้าของและผู้จัดการโรงงานควรทราบ ได้แก่

ผลกระทบต่อสุขภาพพนักงาน

แก๊สรั่วสามารถส่งผลกระทบต่อสุขภาพพนักงานในระดับที่แตกต่างกัน ขึ้นอยู่กับประเภทและปริมาณที่สูดดม ตั้งแต่อาการระคายเคืองตา ผิวหนัง และทางเดินหายใจ หรือหากสูดดมเป็นเวลานานอาจก่อให้เกิดอาการเวียนหัว อาเจียน ไปจนถึงหมดสติ ซึ่งอาจส่งต่อสุขภาพพนักงานในระยะยาว

ความเสี่ยงจากเพลิงไหม้และระเบิด

แก๊สไวไฟอย่าง LPG หากสะสมในปริมาณมากและมีประกายไฟเกิดขึ้นในพื้นที่ อาจส่งผลให้เกิดเพลิงไหม้หรือระเบิดได้ ซึ่งสร้างความเสียหายต่อเครื่องจักรและอุปกรณ์มูลค่าสูงต่างๆ รวมถึงบุคลากรที่อยู่ในพื้นที่จนได้รับบาดเจ็บหรือเสียชีวิต

ผลกระทบต่อการผลิตและรายได้

เมื่อเกิดแก๊สรั่ว โรงงานต้องหยุดการผลิตเพื่อแก้ไขปัญหาหรือซ่อมบำรุงความเสียหายที่เกิดขึ้น ทำให้สูญเสียรายได้ ไม่สามารถส่งมอบสินค้าได้ตามกำหนด และอาจสูญเสียลูกค้าในระยะยาว

ผลกระทบต่อสิ่งแวดล้อมและชุมชน

แก๊สรั่ว อาจทำให้เกิดมลพิษทางอากาศและผลกระทบต่อสิ่งแวดล้อมและชุมชนรอบข้าง ซึ่งอาจนำไปสู่ปัญหาทางกฎหมายและผลเสียต่อชื่อเสียงของบริษัท

มาตรการป้องกันแก๊สรั่วสำหรับโรงงานอุตสาหกรรม

แก๊สรั่วทำยังไงดี ในการป้องกันแก๊สรั่วอย่างมีประสิทธิภาพ ควรดำเนินการด้วยวิธีการป้องกันเชิงรุก (Proactive) มีการวางระบบและหน้าที่ความรับผิดชอบอย่างครอบคลุม โดยมีขั้นตอนการดำเนินการเบื้องต้น ดังนี้

1. การตรวจสอบและบำรุงรักษาอุปกรณ์

โรงงานต้องจัดให้มีการตรวจสอบและบำรุงรักษาอุปกรณ์ถังแก๊ส สายส่ง และวาล์วให้อยู่ในสภาพดี ไม่ชำรุดหรือรั่วซึม โดยจัดทำตารางการบำรุงรักษาตามกำหนดเวลาที่เหมาะสม ไม่ว่าจะด้วยผู้เชี่ยวชาญประจำโรงงาน หรือผู้ให้บริการภายนอก อีกทั้งควรมีการเฝ้าระวังการทำงานอย่างสม่ำเสมอผ่านระบบ BAS (Building Automation System)

2. การฝึกอบรมพนักงานในการใช้แก๊สอย่างถูกวิธี

พนักงานและบุคลากรภายในโรงงานควรได้รับการฝึกอบรมให้ใช้งานอุปกรณ์ที่เกี่ยวข้องกับแก๊สอย่างถูกวิธี เช่น ปิดวาล์วถังแก๊สทุกครั้งหลังใช้งาน ไม่เปิดเตาแก๊สทิ้งไว้โดยไม่มีผู้ดูแล และต้องมีขั้นตอนการปฏิบัติงานที่ชัดเจน รวมถึงแนวทางปฏิบัติ เมื่อเกิดกรณีฉุกเฉิน เพื่อลดและจำกัดความเสียหายที่อาจเกิดขึ้น

3. การจัดเก็บแก๊สในพื้นที่เหมาะสม

จัดเก็บแก๊สในพื้นที่ที่มีอากาศถ่ายเทดี หรือตามที่คำแนะนำระบุ มีกล้อง CCTV คอยสอดส่องความปลอดภัย ควรหลีกเลี่ยงการวางถังแก๊สในที่แคบหรือพื้นที่ไม่เหมาะสม นอกจากนี้ ควรติดตั้งป้ายเตือนและกำหนดเขตพื้นที่ปลอดภัยรอบๆ บริเวณเก็บแก๊สอย่างชัดเจน

4. อุปกรณ์ป้องกันส่วนบุคคล

กำหนดให้พนักงานสวมอุปกรณ์ป้องกันส่วนบุคคล เช่น หน้ากาก ถุงมือ และชุด PPE เมื่อทำงานในสภาพแวดล้อมที่มีแก๊สอันตรายหรือไวไฟ และต้องมีการตรวจสอบสภาพอุปกรณ์ป้องกันเป็นประจำ

5. ติดตั้งระบบตรวจจับแก๊สรั่ว

ระบบตรวจจับแก๊สรั่วเป็นอีกหนึ่งอุปกรณ์ที่สามารถช่วยให้ผู้คนในพื้นสามารถอพยพได้ทันทีที่เกิดเหตุการณ์ รวมถึงแจ้งต่อเจ้าหน้าที่ที่เกี่ยวข้อง เพื่อเข้าระงับเหตุได้เร็วขึ้น โดยอาจเชื่อมต่อเข้ากับระบบแจ้งเตือน ระบบรักษาความปลอดภัยอาคาร และระบบ BAS เพื่อความปลอดภัยที่มากยิ่งขึ้น

แก๊สรั่วเป็นความเสี่ยงด้านความปลอดภัยต่อโรงงานอุตสาหกรรมแทบทุกประเภท การทำความเข้าใจถึงสาเหตุ แนวทางป้องกันอย่างการติดตั้งระบบตรวจจับแก๊สรั่ว และการปฏิบัติตามกฎความปลอดภัยอย่างเคร่งครัด จะช่วยลดความเสี่ยงและความเสียหายที่อาจมาจากแก๊สรั่วได้ นอกจากนี้ ในปัจจุบันมีโซลูชันด้านการดูแลสถานที่อัจฉริยะอย่าง IoT Monitoring System จาก LIV-24 ที่โรงงานอุตสาหกรรมสามารถนำมาปรับใช้ เพื่อเพิ่มประสิทธิภาพการผลิตและการทำงานของระบบโดยรวม

IoT Monitoring System จาก LIV-24 โซลูชันบริหารดูแลสถานที่ครบวงจร

LIV-24 เป็นหนึ่งในผู้ให้บริการที่ได้รับความไว้วางใจจากธุรกิจชั้นนำในประเทศไทย ด้วยการเป็นผู้นำในด้านโซลูชันที่ผสมผสานระหว่างเทคโนโลยีล้ำสมัยและบริการโดยผู้เชี่ยวชาญ ที่สามารถช่วยตรวจสอบ วิเคราะห์ และแสดงผลการทำงานของอุปกรณ์ในระบบต่างๆ ของอาคารสถานที่อย่างชาญฉลาด ป้องกันอันตรายก่อนเกิดขึ้น ดูแลไลน์ผลิตมหาศาลให้ปลอดภัย ทำงานเต็มประสิทธิภาพด้วย เช่น

- FIRE EDGE IoT – อุปกรณ์ Fire Alarm ป้องกันอัคคีภัยที่คิดค้นโดย LIV-24 รู้ปัญหาได้ทันท่วงที ป้องกันเหตุไฟไหม้ลุกลาม สามารถรู้สถานะการทำงานของอุปกรณ์ ไม่พลาดทุกเหตุการณ์ไฟไหม้ ช่วยปกป้องชีวิตและทรัพย์สินอันมีค่า อีกทั้งยังประหยัดพื้นที่ และค่าใช้จ่ายในการติดตั้ง

- ENERGY MANAGEMENT – ระบบจัดการพลังงานผ่าน IoT ที่มีฟังก์ชันหลากหลาย เช่น การจัดเก็บข้อมูลการใช้พลังงานในอาคารหรือสถานที่ สามารถวางแผนการใช้พลังงานได้อย่างมีประสิทธิภาพ ช่วยบริหารต้นทุนและค่าใช้จ่ายด้านพลังงาน

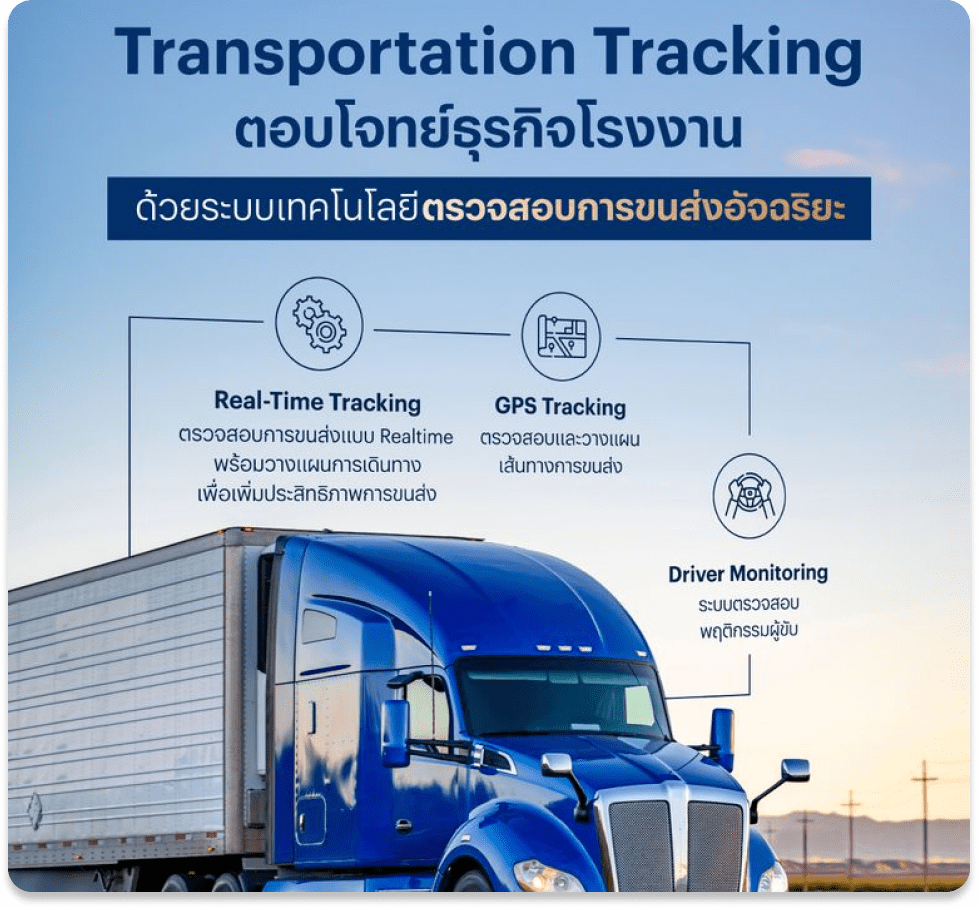

- VEHICLE FLEET MANAGEMENT – เพิ่มประสิทธิภาพการขนส่งของธุรกิจโรงงาน โกดัง และโรงงานอุตสาหกรรมแบบ Real-Time โดยสามารถติดตามการขนส่ง ตรวจสอบพฤติกรรมผู้ขับขี่ ป้องกันการออกนอกเส้นทาง รวมถึงช่วยวิเคราะห์อัตราการบริโภคน้ำมันเพื่อป้องกันการขโมยน้ำมัน

- WATER MANAGEMENT – ระบบดูแลจัดการปั๊มน้ำ และระบบหมุนเวียนบำบัดน้ำเสีย พร้อมแจ้งเตือนทันทีเมื่อเกิดเหตุน้ำรั่ว หรือมีอัตราน้ำไหลผิดปกติ

- ELEVATOR SYSTEM – ระบบลิฟต์โดยสารอัจฉริยะ ช่วยตรวจจับการทำงานผิดปกติของลิฟต์ที่อาจขัดข้อง ซึ่งเป็นเหตุให้เกิดอุบัติเหตุร้ายแรง พร้อมมีการแจ้งเตือนแบบเรียลไทม์ แจ้งผู้ที่เกี่ยวข้องเข้าไปตรวจสอบ สามารถซ่อมแซมได้ก่อนที่จะมีผลกระทบต่อผู้ใช้งาน

- ELECTRICAL MANAGEMENT – ระบบแจ้งเตือนความผิดปกติเกี่ยวกับไฟฟ้า เช่น เมื่อมีแรงดันไฟฟ้าสูง หรือต่ำกว่าปกติ ช่วยให้ดูแลระบบไฟฟ้าภายในอาคารให้ทำงานได้เต็มประสิทธิภาพ ผู้ใช้อาคารสามารถทำงานและใช้ชีวิตได้อย่างราบรื่น

นอกจากเทคโนโลยี IoT Monitoring System สำหรับกำกับดูแลการใช้พลังงานแล้ว LIV-24 ยังเป็นผู้นำด้านโซลูชันความปลอดภัยแบบรอบด้าน ช่วยจัดการความเสี่ยงในอาคารและโครงการหลากหลายรูปแบบ ทั้งโครงการบ้านจัดสรรและคอนโด โรงงานอุตสาหกรรม โรงพยาบาล โรงแรม รีสอร์ท โชวร์รูม ไปจนถึงคลังเก็บสินค้า และอื่นๆ โดยสามารถออกแบบให้เหมาะได้กับทุกพื้นที่ ทำงานตลอด 24/7 ช่วยลด Human Error เพื่อความปลอดภัยครบวงจร

ก้าวข้ามขีดจำกัดเดิม เพิ่มประสิทธิภาพ ด้วย LIV-24 (ลิฟ-24)

เทคโนโลยีเพิ่มประสิทธิภาพ ปกป้อง ปลอดภัย ผสานพลัง AI และมนุษย์ ตลอด 24/7

ให้ LIV-24 ช่วยวิเคราะห์ความเสี่ยง สร้างโซลูชันที่ตอบโจทย์ธุรกิจคุณโดยเฉพาะ 02 688 7555 หรือ คลิกที่นี่

![[LIV 24] SEO NOV C02 1 1920x1080](https://liv-24.com/wp-content/uploads/2025/11/LIV-24-SEO-NOV-C02-1_1920x1080.jpg)

![[LIV 24] SEO NOV C01 1 1920x1080](https://liv-24.com/wp-content/uploads/2025/11/LIV-24-SEO-NOV-C01-1_1920x1080.jpg)